POWER YOUR BUSINESS!

CHARGE UP YOUR DAY!

ELECTRIFY YOUR MOBILITY

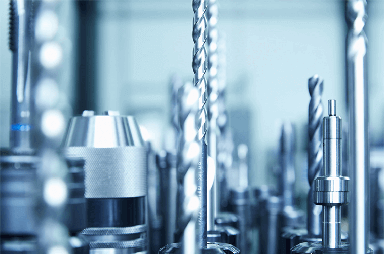

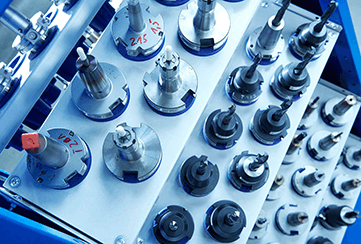

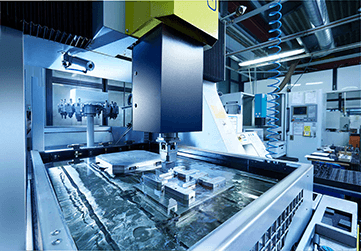

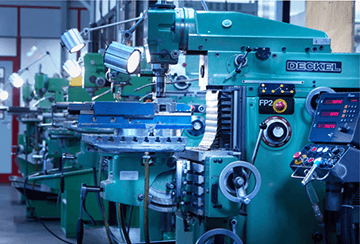

Sinds 2000 staat de naam „MIDENA Elektrowerkzeugbau“ voor de hoogste kwaliteit en precisie. In het tijdperk van de high-tech is gereedschaps- en matrijzenbouw als schakel tussen ontwikkeling en productie een belangrijke positie in de industriële waardeketen. Hij is in hoge mate bepalend voor kosten, kwaliteit en time-to-market van nieuwe producten. Om een wereldwijde concurrentiekracht te verzekeren, is een optimale marktstrategie en continue aanpassing van de producten aan de behoefte van de klant cruciaal. Kennis van de actuele marktsituatie en de actualisering van de eigen productieprocessen zijn bijzonder belangrijk. MIDENA stelt zich de taak, processen voor de productie van complexe gereedschappen en mallen te optimaliseren, om te voldoen aan de hoogste economische en kwalitatieve eisen van industriële workflow. Wij voldoen aan deze vraag door gebruik van verschillende CAD/CAM-technologieën en in hoge mate getrimde bewerkingstechnologie, bijvoorbeeld 5-assige freesbewerkingen. De symbiose van zeer gemotiveerde specialisten, de modernste productiefaciliteiten en de ontwikkeling van complexe bewerkingsstrategieën maken het mogelijk om workflow economisch vorm te geven. Conform deze eisen neemt MIDENA met zijn diensten vandaag en morgen actief deel aan de markt.

De jarenlange praktijk van onze ervaren expert-teams en de modernste CNC-machines garanderen de hoogste productkwaliteit bij de fabricage van spuitgietvormen. Door het PPMS-systeem van SEGONI wordt een klantgeoriënteerde orderverwerking en doelgerichte planningscontrole gewaarborgd. Een betrouwbare modificatie- en reparatieservice rondt ons dienstenpakket af. Ons efficiënte team garandeert dat wij voldoen aan de hoogste kwaliteitseisen en de kortste doorlooptijden. De productie van glijmallen in hotrunner- en meercomponententechnologie is één van onze sterke punten.

Zelfs opgeleide junior medewerkers op het gebied van fijnmechanica garanderen ook in de toekomst onze daadkracht.

SEGONI - PPMS is het EDV-gereedschap voor bedrijfsmatige processen van kleine en middelgrote gereedschaps- en matrijzenmakers. Om de procesgeoriënteerde organisatie en controle van de productie van afzonderlijke items en kleine series te waarborgen, hebben wij gekozen voor SEGONI. Technische en commerciële gegevens worden in één systeem beheerd. SEGONI is een stabiele administratie, welke probleemloos ook door niet-EDV-vakmensen wordt gebruikt. Toepassingen zijn de ruwe en fijne calculatie voor de offertevoorbereiding en in het geval van een order een directe evaluatie van de capaciteit en het tijdschema.

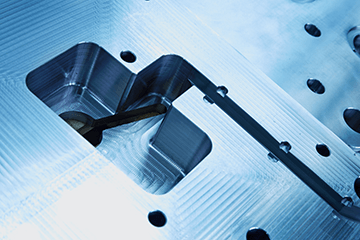

Onze machines worden uitsluitend geprogrammeerd met software-producten van 3D Systems. Cimatron gebruiken wij sinds vele jaren voor het complete elektrodenproces, van de afleiding via de documentatie en de NC-programmering tot de automatische uitvoer van de erosieparameters door middel van EDM-setup aan de zinkerodeermachines. Alle NC-freesprogramma's, van de pocketbewerking tot 3+2-assig frezen en 5-assig simultaan frezen, worden met de Cimatron NC-oplossing gemaakt. Daarnaast kunnen wij met Cimatron desgewenst ook veranderingen aanbrengen aan uw artikelgegevens. Voor het met hoge snelheid voorbewerken gebruiken wij de software-uitbreiding VoluMill. Naast de tijdsbesparing die deze module biedt, kunnen wij onze productiecapaciteit veel flexibeler inzetten. Machines, die ogenschijnlijk niet geschikt zijn voor de voorbewerking, kunnen dankzij de gereduceerde spindellast, indien nodig worden gebruikt voor het voorbewerken.

MIDENA vervaardigt glijmallen in verschillende uitvoeringen: Voor gebruik als ondersnijding van binnen of van buiten of als ondervloerschuiver. Onze schuifgereedschappen ontvormen ondersnijdingen met behulp van schuine kolommen of schuifcurves met hydraulische of pneumatische cilinders. Verder zijn voor de ondersnijding leverbaar: Gespleten kernen die worden gespannen of ontspannen door wigeffect, evenals vouwkernen. Combinaties van schuiven en incessietangen, bijv. op het gebied van demontabiliteit van schroefdraad zonder spindelunits, zijn ook leverbaar. Complexe losschroefgereedschappen met tandwielkasten worden volgens de eisen van de klant vervaardigd. In de matrijzen kunnen inklapbare kernen als geprefabriceerde eenheden van bekende fabrikanten worden geïntegreerd. Er wordt gebruik gemaakt van schroefkernen of schroefhulzen die door draaien tijdens het ontvormproces de schroefdraad aan het vormdeel vrijgeven. Hun aandrijving kan ofwel gebeuren door de openingsbeweging van het gereedschap, zoals steile schroefdraadspindel, tandheugels, enz. of via bijzondere uitschroefeenheden.

Hier onderscheiden we: Reparatie-, wijzigings- en onderhoudsopdrachten. Een speciaal soort reparatieopdrachten zijn de zogenaamde brandweer-reparaties. Door uitvallen van de matrijs tijdens de lopende productie kunnen hoge uitvaltijden en kosten ontstaan. Hier komt ons gespecialiseerde team aan bod. Wij bieden service ter plaatse voor kleine reparaties. Bij grotere reparaties worden de mallen aangeleverd. Voor onmiddellijke demontage zijn hier een halkraan en diverse hydraulische hefwerktuigen beschikbaar. Vervolgens vindt een schadeanalyse en vastlegging van de verdere procedure plaats met gelijktijdige informatie aan de klant. Door de mogelijkheid van de laserlasprocedure en verschillende soorten reparatiecoating, zoals bijv. extern chemisch hard vernikkelen, worden opdrachten met de hoogste prioriteit behandeld en uitgevoerd. Spuitgietmachines produceren in steeds korter wordende cycli. Daarom in is het onontbeerlijk, mallen regelmatig door vakmensen te laten onderhouden. Dan worden beschadigde onderdelen al vooraf vervangen. Ook hier zijn de voordelen van het PPMS-systeem evident, want alle aan de mal uitgevoerde werkzaamheden zijn vastgelegd. De „levensloop“ van ieder gereedschap kan door de jaren heen worden gevolgd.

De door ons gefabriceerde mallen kunnen bij ons moederbedrijf, MENNEKES Elektrotechnik GmbH & Co. KG met haar ca. 40 verschillende spuitgietmachines, worden afgewikkeld. Spuitgietgereedschappen met een gewicht tot drie ton zijn in onze gereedschapsbouw mogelijk.

De CNC-zinkerodeerinstallaties van OPS/INGERSOLL en de CNC-draaderodiseermachines van MITSUBISHI zorgen voor de fijnste details.

De door u verstrekte 3D/2D-gegevens of de artikeltekeningen dienen als sjabloon voor onze gereedschapsconstructie. Door middel van CIMATRON – (3D-Systems) en CREO-systemen (PTC) kunnen uw meest complexe artikelen worden vervaardigd. Alle programmeerstations en CNC-machines zijn met elkaar verbonden in een netwerk.

Moderne HSC-techniek laat de bewerking van grafietelektroden of geharde stalen delen zonder problemen toe. De bewerkingscentra van DMG of OPS/INGERSOLL ondersteunen ons in de productie van uw precieze 3D-contouren.

In onze productie worden een CNC-, een NC- en een universele draaibank gebruikt. Bij de CNC-gestuurde machine gaat het om een DMG CTX 400, bij het NC-bereik om een Boehringer DUS 560. Met deze machines zijn wij in staat, precisiecomponenten en kleine series te produceren.